Invierte en el talento, trasciende de manera única.

BENEFICIOS

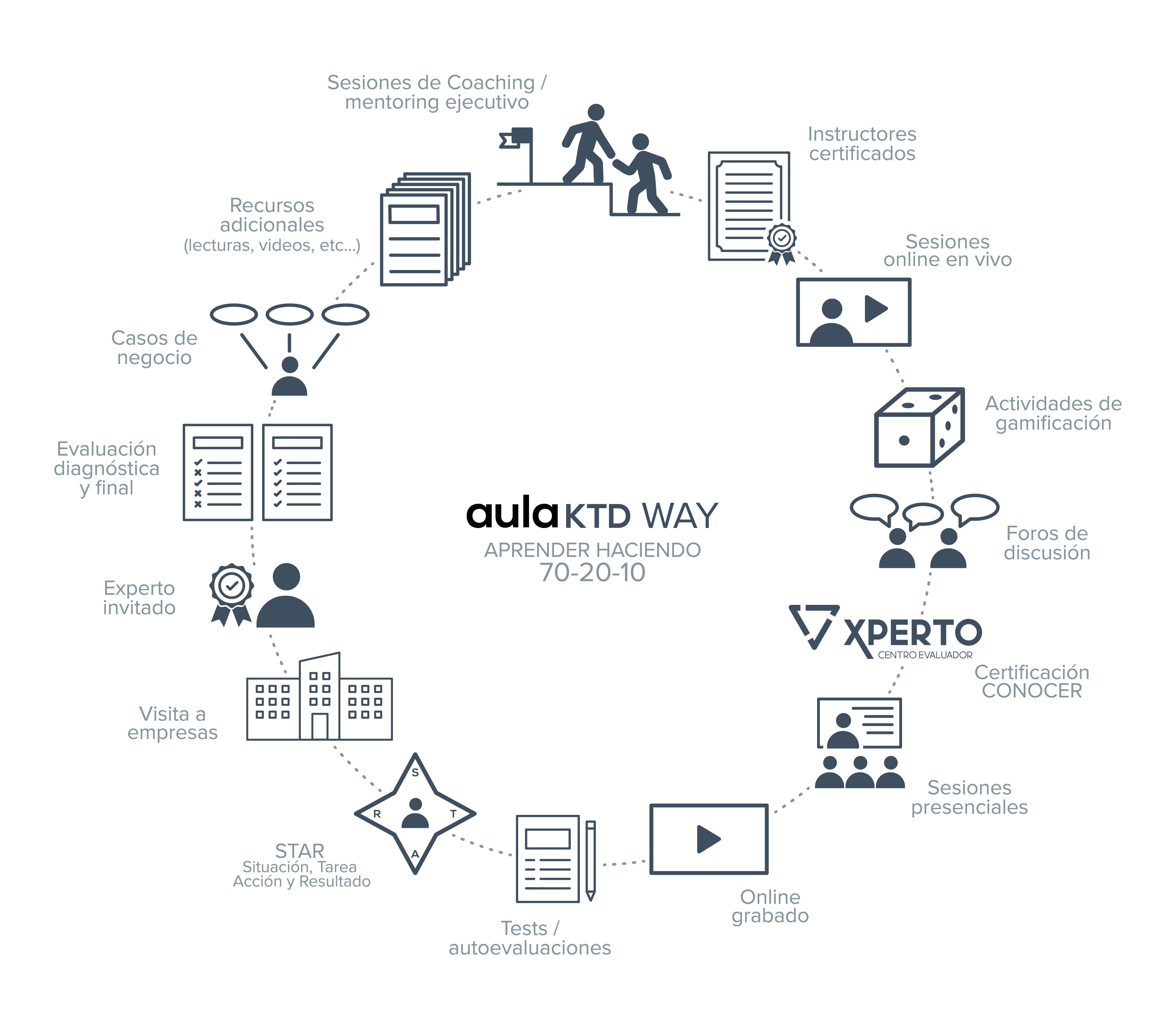

Todos nuestros Workshops, Seminarios y Diplomados se imparten bajo la metodología The aulaKTD Way, e incluyen los siguientes diferenciadores:

- Instructores certificados.

- Visitas a empresas.

- Expertos invitados.

- Coaching y mentoring ejecutivo.

- Foros de discusión.

- Método del caso

- Gamificación

- Modelo 70-20-10

- Certificación CONOCER.

- Tests y autoevaluaciones.

- Quizzes de repaso.

- Proyectos STAR.

- Lecturas y videos.

Cursos septiembre/octubre 2021

Nuestra plataforma formativa está sustentada por la reputación y experiencia, de KTD Group

Ha sido diseñada para desarrollar habilidades específicas que potencian el desarrollo profesional de las personas mediante nuestra metodología “aula KTD way” implementada a través de módulos interdependientes cuya estructura y contenido entregan una formación vigente, funcional y pragmática para su inmediata aplicación en las organizaciones.

Ofrecemos un modelo educativo con una oferta para el desarrollo de líderes de forma personalizada

Trabajarás de la mano de nuestros expertos que te brindarán las herramientas necesarias para identificar las mejores soluciones.

El principal diferenciador de nuestro equipo es el nivel de experiencia en la implementación de metodologías y técnicas de vanguardia.